Prototyping und Simulation: Wege zur fehlerfreien Produktion

In der modernen Industrie steht Effizienz an erster Stelle. Wettbewerb, Ressourcenknappheit und steigende Qualitätsanforderungen verlangen von Unternehmen, ihre Produktionsprozesse immer präziser zu gestalten. Fehler, die früher in späten Entwicklungsphasen oder gar erst in der Serienproduktion entdeckt wurden, können heute enorme Kosten verursachen. Der Schlüssel zur fehlerfreien Produktion liegt daher in vorausschauender Planung, digitaler Simulation und der realitätsnahen Erprobung von Produkten, bevor diese tatsächlich entstehen. Prototyping und Simulation sind zu unverzichtbaren Werkzeugen geworden, um Entwicklungszyklen zu verkürzen und gleichzeitig Risiken zu minimieren. Unternehmen, die diese Technologien frühzeitig integrieren, schaffen nicht nur mehr Sicherheit, sondern auch mehr Innovationsfreiheit.

Die Bedeutung von Prototyping in der Industrie

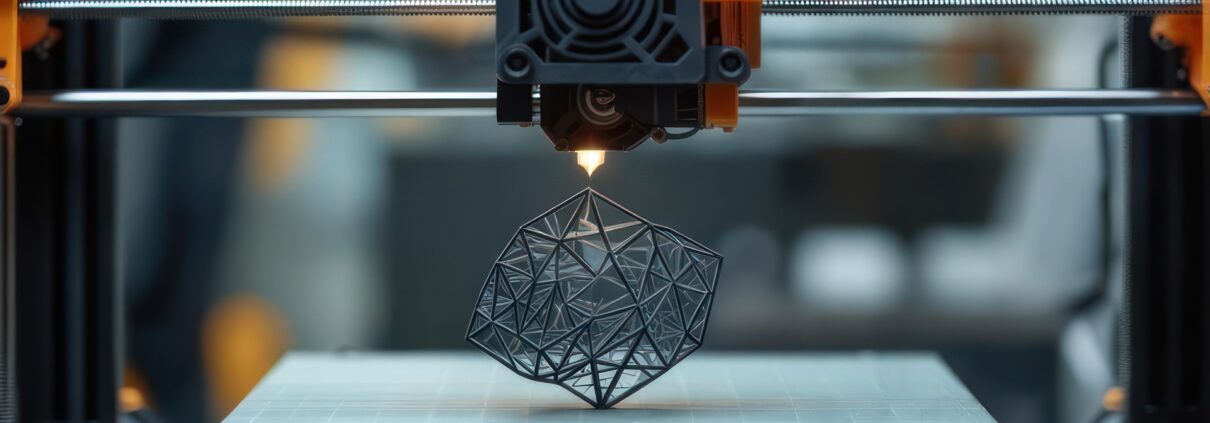

Prototyping ist weit mehr als nur die Erstellung eines Modells. Es ist ein entscheidender Schritt im gesamten Produktentwicklungsprozess. Früher war die Herstellung physischer Prototypen aufwendig und teuer, weshalb Unternehmen oft nur wenige Modelle testen konnten. Heute ermöglicht die digitale Entwicklung, verschiedene Varianten virtuell zu simulieren und frühzeitig zu optimieren. Ein Prototyp dient nicht nur der visuellen Beurteilung, sondern vor allem der Funktionsprüfung und Fehleranalyse. So können Schwachstellen erkannt und beseitigt werden, bevor sie in die Produktion übergehen. Moderne Prototyping-Methoden kombinieren digitale und physische Modelle, was eine schnellere und genauere Produktentwicklung ermöglicht. Damit bildet das Prototyping die Grundlage für die fehlerfreie Produktion – es ist der Übergangspunkt zwischen Idee und Realität.

Simulation als Schlüssel zur Prozesssicherheit

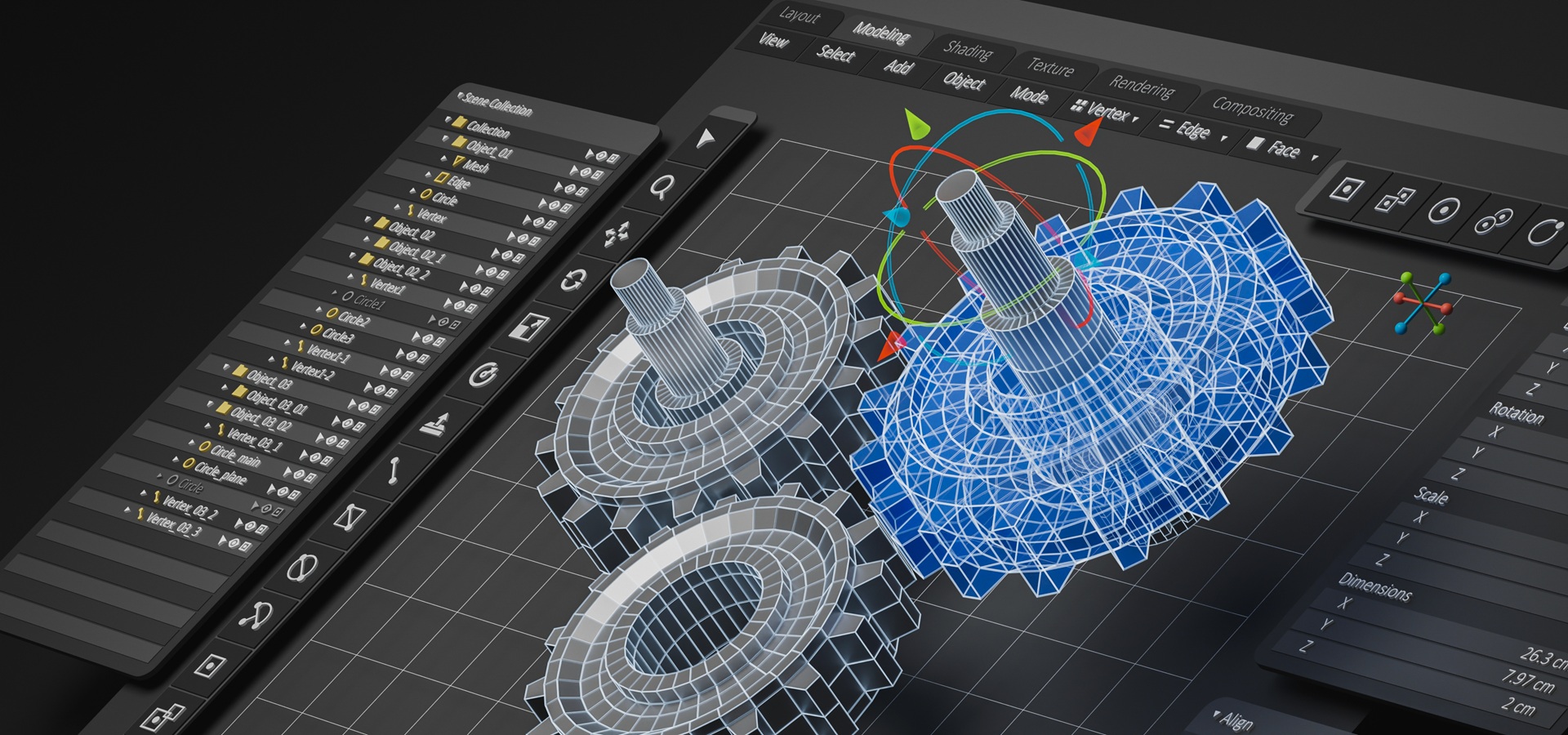

Simulation ist eines der leistungsstärksten Werkzeuge der industriellen Entwicklung. Durch sie lassen sich Prozesse, Strömungen, Belastungen und Temperaturen in einem virtuellen Umfeld nachbilden. Das schafft nicht nur ein besseres Verständnis für die Funktionsweise eines Produkts, sondern auch für mögliche Schwachpunkte. Unternehmen können so bereits in der Entwurfsphase erkennen, wo Material gespart, Energie effizienter eingesetzt oder Konstruktionen stabiler gestaltet werden können. Simulationen tragen wesentlich dazu bei, physische Tests zu reduzieren und Entwicklungszeiten drastisch zu verkürzen. Der Vorteil liegt in der Wiederholbarkeit und Genauigkeit: Fehler, die im realen Versuch kaum sichtbar wären, können in der Simulation deutlich gemacht und korrigiert werden. Diese datenbasierte Planung erhöht die Prozesssicherheit und sorgt für eine bessere Produktqualität.

Digitale Werkzeuge als Motor der Entwicklung

Digitale Technologien haben die industrielle Produktentwicklung revolutioniert. Besonders die Nutzung moderner 3D-Konstruktionssoftware (https://tibek-cnc-technik.de/de/produkte/smartwop/3d-konstruktionssoftware/) hat dazu beigetragen, dass Ideen schneller und präziser umgesetzt werden können. Diese Software ermöglicht es, komplexe Modelle realitätsnah zu erstellen und in Echtzeit zu analysieren. So lassen sich Konstruktionsfehler vermeiden, noch bevor physische Materialien zum Einsatz kommen. Darüber hinaus fördern solche Systeme die Zusammenarbeit zwischen verschiedenen Abteilungen und Standorten, da alle Beteiligten auf denselben digitalen Datenbestand zugreifen können. Die Integration von 3D-Daten in Simulationen oder Fertigungsprozesse schafft ein durchgängiges System, das Effizienz und Genauigkeit deutlich erhöht. Digitale Konstruktionsprozesse verkürzen Entwicklungszeiten, verbessern die Kommunikation und bilden die Grundlage für automatisierte Produktionsabläufe.

Vorteile durch virtuelle Planung

| ⚙️ Aspekt | 💡 Nutzen | 📈 Wirkung auf die Produktion | 🌿 Nachhaltigkeit |

|---|---|---|---|

| Virtuelle Modelle | Früherkennung von Fehlern | Vermeidung teurer Nacharbeit | Reduzierung von Materialabfällen |

| Simulation von Prozessen | Präzise Datenanalyse | Optimierte Abläufe | Effizienter Ressourceneinsatz |

| Digitale Zusammenarbeit | Einheitliche Datenbasis | Verbesserte Abstimmung | Weniger Prototypen nötig |

| Echtzeitüberwachung | Schnellere Entscheidungen | Höhere Prozesssicherheit | Längere Produktlebensdauer |

Die digitale Planung schafft einen deutlichen Mehrwert: Sie verbindet Analyse, Design und Umsetzung zu einem kontinuierlichen Prozess. Dadurch können Unternehmen auf Veränderungen flexibler reagieren und gleichzeitig nachhaltiger produzieren.

Qualität durch frühzeitige Validierung

Ein entscheidender Vorteil von Simulation und Prototyping ist die Möglichkeit der frühzeitigen Validierung. Produkte können auf Funktionsfähigkeit, Sicherheit und Haltbarkeit geprüft werden, bevor sie real gefertigt werden. Diese Vorgehensweise verhindert, dass Fehler erst in der Produktion oder beim Kunden auftreten. Validierung bedeutet, Annahmen zu überprüfen und mit realistischen Szenarien abzugleichen. So lassen sich auch Materialeigenschaften, Montageprozesse und Belastungsgrenzen genau untersuchen. In der industriellen Praxis ist dieser Ansatz längst Standard, denn er reduziert Ausschuss und Nacharbeit erheblich. Qualität entsteht heute nicht erst am Ende eines Prozesses, sondern bereits zu Beginn – durch konsequente Analyse und Simulation.

Interview mit Entwicklungsingenieurin Dr. Julia Reimer

Dr. Julia Reimer ist Entwicklungsingenieurin und arbeitet seit über zehn Jahren an der Schnittstelle von Simulation und Fertigungstechnik.

Wie stark haben sich Simulation und Prototyping in den letzten Jahren verändert?

„Enorm. Früher waren Simulationen auf wenige Branchen beschränkt, heute sind sie Standard in fast allen Bereichen. Die Genauigkeit der Modelle und die Rechenleistung haben riesige Fortschritte gemacht.“

Welche Vorteile entstehen für Unternehmen durch Simulation?

„Sie sparen Zeit, Material und Kosten. Fehler werden früh erkannt, und Produkte kommen schneller und sicherer auf den Markt. Das Risiko von Produktionsausfällen sinkt erheblich.“

Welche Rolle spielt die digitale Vernetzung in diesem Prozess?

„Eine zentrale. Daten fließen nahtlos zwischen Entwicklung, Simulation und Produktion. Das schafft Transparenz und ermöglicht Entscheidungen in Echtzeit.“

Wie verändern moderne Tools die Arbeit von Ingenieuren?

„Sie erleichtern den Alltag deutlich. Durch Automatisierung können sich Ingenieure stärker auf kreative Lösungen konzentrieren, statt auf Routinearbeiten.“

Welche Herausforderungen bestehen noch?

„Die Datenmenge wächst rasant. Unternehmen müssen lernen, Informationen effizient zu strukturieren und nutzbar zu machen, ohne die Übersicht zu verlieren.“

Wie sieht die Zukunft des Prototypings aus?

„Virtuelle und physische Prototypen werden verschmelzen. Mit neuen Materialien und digitaler Fertigung entstehen extrem realistische Modelle, die Entwicklung und Test in einem Schritt vereinen.“

Was würden Sie Unternehmen empfehlen, die Simulation erst einführen wollen?

„Klein anfangen und Prozesse schrittweise digitalisieren. Schon einzelne Simulationen können enorme Einsparungen bringen und das Verständnis für Produkte verbessern.“

Das war sehr aufschlussreich – vielen Dank für Ihre spannenden Einblicke.

Simulation als Fundament industrieller Zukunft

Simulation und Prototyping haben sich als unverzichtbare Säulen moderner Industrieprozesse etabliert. Sie schaffen die Voraussetzung für Qualität, Präzision und Nachhaltigkeit. Unternehmen, die auf digitale Entwicklung und vernetzte Systeme setzen, profitieren von kürzeren Entwicklungszeiten und höherer Produktionssicherheit. Die Kombination aus digitalen Modellen und realen Tests führt zu Produkten, die vom ersten Entwurf an zuverlässig funktionieren. Fehler werden nicht mehr als unvermeidbar betrachtet, sondern als vermeidbar. So entsteht eine neue Denkweise in der Produktion – weg von reaktiver Fehlerkorrektur, hin zu vorausschauender Qualitätssicherung. Die Zukunft industrieller Entwicklung wird nicht mehr allein durch Maschinen geprägt, sondern durch die intelligente Verbindung von Mensch, Technologie und Daten.

Bildnachweise:

Helois – stock.adobe.com

SnapSpark Studios – stock.adobe.com

Chaosamran_Studio – stock.adobe.com