Energie sparen, Zeit gewinnen: Intelligente Helfer für die letzte Meile im Lager

In der modernen Industrie und Logistik entscheidet Effizienz über Wettbewerbsfähigkeit. Besonders auf der sogenannten letzten Meile im Lager – also dem finalen Abschnitt vor dem Versand – spielt der Zeitfaktor eine entscheidende Rolle. Hier zählt jede Minute, jeder Handgriff und jede eingesparte Bewegung.

Während viele Unternehmen bereits in digitale Lagerverwaltung und automatisierte Fördertechnik investieren, bleibt ein oft unterschätzter Bereich erstaunlich analog: die Transportsicherung auf Paletten. Genau an dieser Stelle kommt ein mobiler Palettenwickler ins Spiel – ein kompaktes, flexibles Gerät, das Verpackungsprozesse beschleunigt, Folie spart und gleichzeitig körperliche Belastung für Mitarbeiter reduziert.

Dieser Artikel zeigt, warum die Integration von mobilen Wickelsystemen nicht nur wirtschaftlich sinnvoll ist, sondern auch zur Ergonomie und Prozesssicherheit beiträgt. Sie erfahren, wie die Technik funktioniert, welche Varianten es gibt, worauf es bei der Auswahl ankommt – und warum sich diese Investition oft bereits nach wenigen Monaten rechnet.

Was ist ein mobiler Palettenwickler?

Ein mobiler Palettenwickler ist eine flexible Maschine zur Transportsicherung von Waren auf Paletten. Im Gegensatz zu stationären Wickelanlagen wird das Gerät direkt zur Palette gebracht – nicht umgekehrt. Dadurch lassen sich Transportwege verkürzen und Abläufe deutlich effizienter gestalten.

Technisch besteht ein mobiler Palettenwickler meist aus einem rollbaren Fahrgestell, einem senkrechten Mast mit Folienabroller sowie einer Steuerungseinheit. Je nach Modell kann das Gerät manuell betrieben werden oder verfügt über einen akku- oder netzbetriebenen Antrieb, der sich automatisch um die Palette bewegt.

Typische Merkmale mobiler Systeme

- Flexibel einsetzbar – keine feste Montage erforderlich

- Platzsparend – ideal für enge Lagerbereiche oder temporäre Verpackungsplätze

- Stromunabhängig (bei manuellen Varianten)

- Geeignet für unterschiedliche Palettengrößen und -höhen

- Wickelprogramme je nach Modell konfigurierbar (z. B. Kreuzwicklung, Deckblatt)

Ein mobiler Palettenwickler ist besonders dort sinnvoll, wo viele verschiedene Palettenarten verarbeitet werden müssen oder ein fester Wickelplatz nicht praktikabel ist – etwa in dezentralen Lagerzonen, in Produktionsumgebungen mit wechselnden Anforderungen oder bei hohem Palettenumschlag.

Eine Palette mit Kanistern wird in einer Halle mit Stretchfolie verpackt

Funktionsweise und Varianten im Überblick

Die Grundfunktion eines mobilen Palettenwicklers besteht darin, eine Palette mit Stretchfolie so zu umwickeln, dass die darauf befindliche Ware sicher für Lagerung und Transport fixiert ist. Dabei bewegen sich die Geräte entweder selbstständig oder manuell um die Palette herum, während die Folie kontinuierlich abgerollt wird.

1. Manuelle Geräte

Manuelle Wickler kommen ganz ohne Stromversorgung aus. Der Bediener schiebt das Gerät um die Palette und kurbelt den Folienhalter auf und ab. Diese Variante eignet sich besonders für Unternehmen mit geringem Palettenvolumen oder wenn nur gelegentlich verpackt werden muss.

- Geringe Anschaffungskosten

- Ideal für explosionsgefährdete Zonen

- Wartungsarm und unkompliziert

2. Halbautomatische Modelle

Bei halbautomatischen Geräten erfolgt die Bewegung des Wicklers mithilfe eines Akkumotors. Der Bediener startet den Wickelvorgang per Knopfdruck und kann bei Bedarf Folienspannung und Schlittenbewegung manuell regulieren. Diese Variante ist ideal für mittlere Verpackungsvolumen.

- Akku- oder netzbetrieben

- Meist mit Pre-Stretch-System ausgestattet (z. B. bis 250 %)

- Effizient und ergonomisch

3. Vollautomatische Wickelroboter

Diese hochentwickelten Systeme erkennen Palettenhöhe und Kontur automatisch und führen den kompletten Wickelprozess ohne weiteres Eingreifen durch. Sie bieten programmierbare Wickelmuster, automatische Folienabschneider und sind auf hohe Stückzahlen ausgelegt.

- Ideal für Industrie mit hohem Durchsatz

- Wickelt bis zu 250 Paletten pro Tag

- Speicherbare Programme für unterschiedliche Anwendungen

Welche Variante für den eigenen Betrieb am besten geeignet ist, hängt von mehreren Faktoren ab – darunter Verpackungsvolumen, Platzverhältnisse, Budget und gewünschter Automatisierungsgrad.

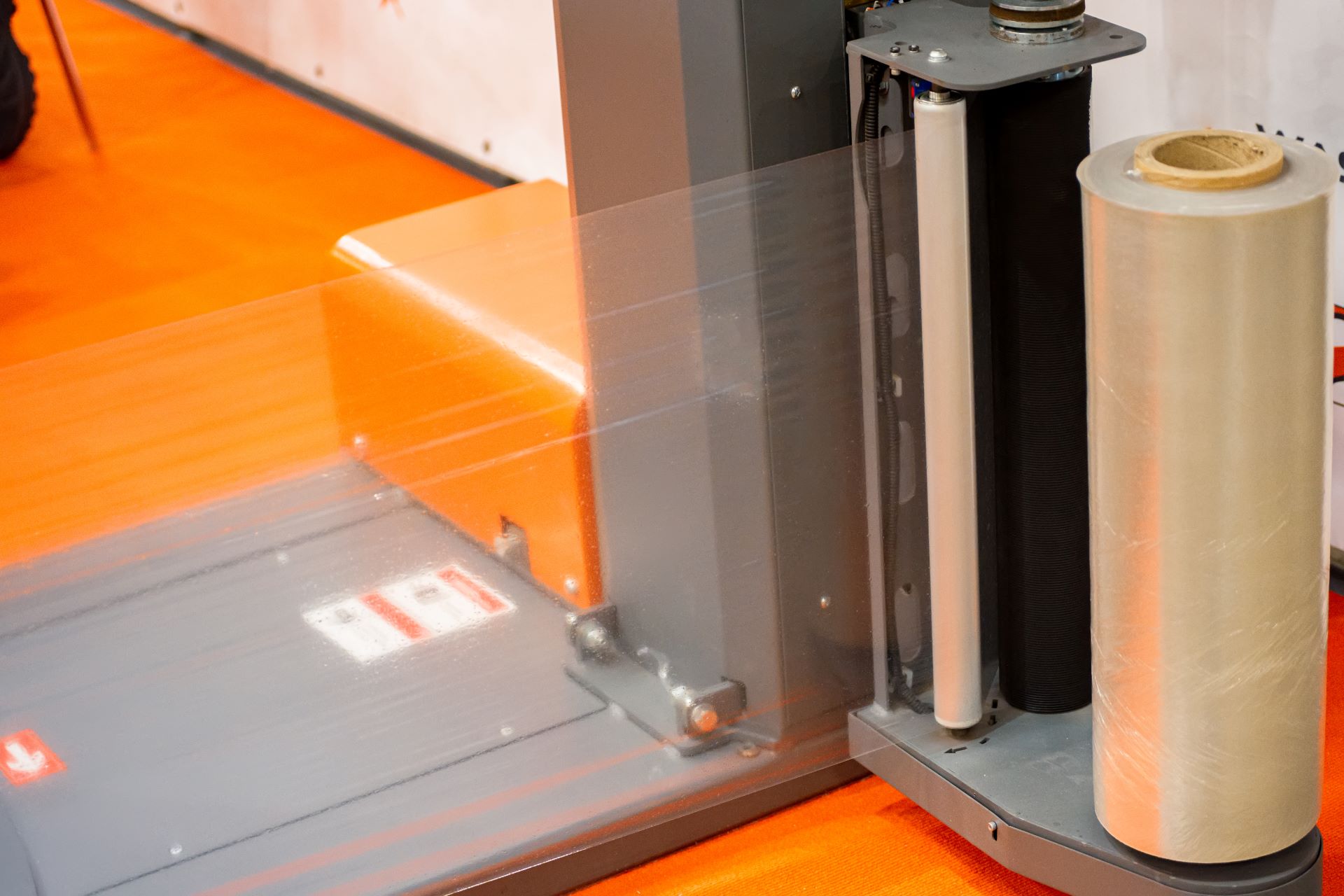

Ein Stretchfoliensystem mit mehreren Rollen in Nahaufnahme

Vorteile mobiler Systeme im Lageralltag

Ein mobiler Palettenwickler bringt zahlreiche Vorteile mit sich, die sich direkt auf Effizienz, Arbeitssicherheit und Betriebskosten auswirken. Besonders in dynamischen Logistikumgebungen, in denen Flexibilität und Geschwindigkeit gefragt sind, entfalten diese Geräte ihr volles Potenzial.

1. Zeitersparnis durch kurze Wege

Statt Paletten zur Wickelstation zu transportieren, kommt das Gerät zur Palette. Das spart Wege, reduziert Staplerbewegungen und beschleunigt den gesamten Verpackungsprozess. Besonders in großen Lagern bedeutet das eine messbare Optimierung der Prozesszeiten.

2. Platzersparnis in der Halle

Ein mobiler Palettenwickler benötigt keinen festen Installationsort. Er kann dort eingesetzt werden, wo er gerade gebraucht wird. Dadurch bleibt die Produktions- oder Lagerfläche flexibel nutzbar, ohne dass stationäre Anlagen Arbeitsflächen blockieren.

3. Geringerer Folienverbrauch

Viele moderne Geräte verfügen über ein sogenanntes Pre-Stretch-System, das die Folie vor dem Aufbringen dehnt. Dadurch wird bis zu 55 % weniger Folie verbraucht, was sich spürbar auf die Materialkosten auswirkt.

4. Verbesserte Ergonomie und Sicherheit

Das manuelle Einwickeln von Paletten ist körperlich belastend und birgt Verletzungsrisiken. Ein mobiler Wickler übernimmt diese Arbeit, reduziert die körperliche Beanspruchung der Mitarbeiter und sorgt durch integrierte Brems- und Notstoppfunktionen für ein hohes Maß an Sicherheit.

Eine Palette mit Kartons, vollständig umwickelt, steht auf einem Hubwagen im Gang

5. Vielseitigkeit für unterschiedliche Anforderungen

Ob in der Lebensmittelindustrie, im Maschinenbau oder im Versandhandel – ein mobiler Palettenwickler kann unterschiedlichste Palettentypen, Warenformen und Höhen bearbeiten. Viele Modelle sind zudem für den Außeneinsatz geeignet und arbeiten zuverlässig unter wechselnden Bedingungen.

Typische Einsatzbereiche in Industrie und Logistik

Ein mobiler Palettenwickler ist in zahlreichen Branchen im Einsatz – überall dort, wo Palettenware effizient, sicher und flexibel verpackt werden muss. Besonders in Umgebungen mit wechselnden Anforderungen oder eingeschränktem Platzangebot zeigt sich der praktische Nutzen dieser Lösung.

1. Lagerlogistik

In Distributionszentren, Hochregallagern oder Cross-Docking-Hubs sind Geschwindigkeit und Flexibilität entscheidend. Ein mobiler Wickler kann direkt am Warenausgang platziert werden und unterstützt spontane Verpackungsaufträge, ohne den Ablauf zu stören.

2. Produktion und Montage

In Produktionslinien mit wechselnden Produkten und Verpackungseinheiten lässt sich ein mobiler Palettenwickler einfach zwischen den Stationen bewegen. So kann der Wickelprozess nah an der Fertigung erfolgen, was Wege spart und Wartezeiten reduziert.

3. Einzel- und Großhandel

Händler mit einem hohen Durchsatz profitieren von der schnellen Verfügbarkeit eines mobilen Systems. Besonders in Saisongeschäften oder bei häufigen Sortimentswechseln bieten diese Geräte maximale Flexibilität.

4. Versand & Export

Beim Versand hochwertiger oder empfindlicher Ware – etwa für den Übersee-Export – ist eine sichere, spannungsgeregelte Verpackung essenziell. Mobile Wickler mit anpassbarer Folienvorspannung schützen die Ware optimal und sorgen für stabilen Halt auf der Palette.

5. Außenlager & Baustellen

Modelle mit Akku-Betrieb sind ideal für Standorte ohne Stromanschluss. So können beispielsweise auch Paletten im Außenbereich oder auf Baustellen sicher verpackt werden, ohne dass eine feste Infrastruktur vorhanden sein muss.

Auswahlkriterien: Worauf kommt es beim Kauf an?

Die Entscheidung für einen mobilen Palettenwickler sollte gut durchdacht sein. Je nach Einsatzbereich, Verpackungsaufkommen und Budget unterscheiden sich die Anforderungen erheblich. Folgende Kriterien helfen dabei, das passende Modell zu finden:

1. Art des Antriebs

Manuelle Modelle kommen ohne Strom aus und sind ideal für kleine Volumina. Akku- oder netzbetriebene Geräte sind deutlich leistungsfähiger und eignen sich für regelmäßigen oder intensiven Einsatz.

2. Verpackungsleistung

Wie viele Paletten müssen täglich gewickelt werden? Während einfache Geräte 10–15 Paletten schaffen, bewältigen automatisierte Roboter bis zu 250 Paletten pro Tag.

3. Foliensparfunktionen

Ein integriertes Pre-Stretch-System kann die Folie vor dem Aufbringen dehnen – je nach Modell auf bis zu 400 %. Das spart Material und senkt die Betriebskosten deutlich.

4. Wickelprogramme

Einige Geräte bieten vordefinierte Wickelmuster (z. B. Kreuz-, Rand- oder Deckblattwicklungen), andere lassen sich individuell programmieren – ein wichtiges Kriterium bei empfindlicher oder instabiler Ladung.

5. Palettengröße und -höhe

Die meisten mobilen Systeme sind für Standardpaletten geeignet. Bei besonders hohen oder übergroßen Ladungseinheiten muss die Höhenverstellbarkeit des Masts beachtet werden.

6. Bedienkomfort

Intuitive Steuerung, einfache Menüführung und Sicherheitsfunktionen wie Not-Stopp, Bremssysteme oder automatische Höhenerkennung sorgen für eine sichere und effiziente Nutzung im Alltag.

7. Wartung und Ersatzteile

Wartungsarme Geräte mit gutem Ersatzteilservice sparen langfristig Zeit und Geld. Wichtig ist auch die Verfügbarkeit von Servicepartnern oder technischer Hotline.

8. Budget & Wirtschaftlichkeit

Je nach Ausstattung variieren die Preise stark. Günstige Modelle starten bei unter 1.000 €, hochwertige Wickelroboter kosten bis zu 15.000 €. Eine sorgfältige ROI-Berechnung (Return on Investment) hilft bei der Entscheidungsfindung. Eine breite Auswahl an mobilen Palettenwicklern – von manuell bis vollautomatisch – finden Sie direkt beim Fachanbieter Teampack: https://teampack.de/Verpackungsmaschinen/Palettenwickler/Mobiler-Palettenwickler/

Kosten und Wirtschaftlichkeitsanalyse

Die Investition in einen mobilen Palettenwickler sollte nicht nur nach dem Anschaffungspreis beurteilt werden. Entscheidend ist, wie schnell sich das Gerät durch Folieneinsparung, geringeren Personalaufwand und beschleunigte Abläufe amortisiert.

1. Anschaffungskosten

- Manuelle Geräte: bereits ab ca. 900 € erhältlich

- Halbautomatische Modelle: zwischen 3.000–6.000 €

- Automatische Wickelroboter: ab ca. 7.000 €, je nach Ausstattung bis zu 15.000 €

2. Betriebskosten

Im Betrieb entstehen vor allem Kosten für Stretchfolie sowie gegebenenfalls Strom oder Akkuverbrauch. Modelle mit Pre-Stretch reduzieren den Folienbedarf um bis zu 50 %, was sich langfristig stark bemerkbar macht.

3. Einsparpotenzial durch Automatisierung

- Reduzierung des Personalaufwands: weniger manuelle Arbeitsschritte

- Weniger Palettenschäden: gleichmäßige Wicklung sichert empfindliche Ware

- Weniger Stillstand: durch schnelle Umrüstung und kurze Rüstzeiten

4. Amortisation

In vielen Fällen rechnet sich ein mobiler Palettenwickler innerhalb von 6 bis 12 Monaten – abhängig vom täglichen Verpackungsvolumen und der bisherigen Methode. Unternehmen, die zuvor manuell mit Handfolie gearbeitet haben, profitieren besonders stark von der Umstellung.

Tipps für den optimalen Einsatz in der Praxis

Ein mobiler Palettenwickler entfaltet seine volle Wirkung nur dann, wenn er optimal in den Arbeitsalltag integriert wird. Mit den folgenden Praxistipps lassen sich Effizienz, Lebensdauer und Sicherheit deutlich steigern:

1. Arbeitsbereiche freihalten

Stelle sicher, dass der Wickler einen Rundlauf von mindestens 600 mm um die Palette herum hat. Hindernisse behindern die Bewegung und können die Wickelqualität beeinträchtigen.

2. Akkus rechtzeitig laden

Bei akkubetriebenen Geräten empfiehlt sich ein regelmäßiger Ladezyklus. Halte idealerweise einen Ersatzakku bereit, um Stillstand zu vermeiden – insbesondere bei hohem Palettendurchsatz.

3. Stretchfolie richtig wählen

Nutze Folien, die zur Technik passen. Pre-Stretch-fähige Folien sparen Material und verbessern die Stabilität der Verpackung. Achte auf Qualität, um Wickelabbrüche zu vermeiden.

4. Mitarbeiterschulung nicht vergessen

Auch bei einfachen Geräten lohnt sich eine kurze Einführung. Nur wer die Funktionen und Sicherheitseinrichtungen kennt, nutzt den Wickler effektiv und sicher.

5. Wartung regelmäßig durchführen

Kontrolliere bewegliche Teile, Räder, Bremsen und das Folienschneidesystem. Ein kurzer wöchentlicher Check verhindert langfristige Ausfälle und erhält die Funktionstüchtigkeit.

6. Verpackungsprozess dokumentieren

Besonders bei empfindlicher oder hochpreisiger Ware empfiehlt sich die Fotodokumentation oder ein kurzer Prüfbericht des Wickelprozesses – zur Qualitätssicherung und Nachverfolgung.

Fazit: Warum sich mobile Wickler langfristig lohnen

Ein mobiler Palettenwickler ist mehr als nur ein technisches Hilfsmittel – er ist ein echter Effizienzfaktor in der modernen Lager- und Versandlogistik. Die Kombination aus Flexibilität, Zeitersparnis und reduzierten Betriebskosten macht ihn zur idealen Lösung für Unternehmen, die Wert auf schlanke Prozesse und hohe Verpackungsqualität legen.

Ob im Versandbereich, in der Produktion oder im Außenlager – die Investition in ein mobiles System rechnet sich meist schneller als erwartet. Besonders Betriebe, die bislang mit Handfolie arbeiten oder mit Platzmangel und Personalengpässen zu kämpfen haben, profitieren enorm von der Umstellung.

Durch clevere Auswahl, richtige Anwendung und regelmäßige Wartung lässt sich die Lebensdauer des Geräts verlängern und das volle Potenzial ausschöpfen. Wer Verpackungskosten senken, Mitarbeiter entlasten und gleichzeitig die Qualität der Ladungssicherung erhöhen will, findet im mobilen Palettenwickler eine praxisnahe und rentable Lösung.

Bildnachweis:

Grispb – stock.adobe.com

Светлана Лазаренко – stock.adobe.com

dizfoto1973 – stock.adobe.com

New Africa – stock.adobe.com